Как правильно проектировать участок по обслуживанию барабанных тормозных систем

В течение последних десятилетий тормозные барабаны были самыми распространенными системами в секторе коммерческого транспорта. Но несмотря на это до сих пор проблемы, связанные с квалифицированным обслуживанием этих систем, встают даже перед опытными профессионалами.

Мы постараемся найти правильный подход к комплексному решению вопроса по оснащению сервисной станции соответствующим профессиональным оборудованием, опираясь на опыт немецкой компании Hunger Maschinen Vertriebs-GmbH.

|

С тех пор, как многие производители перешли на выпуск грузовых автомобилей с передними дисковыми тормозами, вопросы, связанные с их обслуживанием, обсуждаются на всех уровнях. Дебаты о преимуществе тормозных дисков получили широкое распространение, однако до сих пор они не изменили ситуацию в целом. Классические барабанные тормоза доминируют на рынке. Таким образом, еще долгое время будет актуальным вопрос о надлежащем оснащении сервиса по обслуживанию барабанных тормозных систем.

Проблемы, которые могут появиться и на практике очень часто встречаются, сводятся к следующему: деформированные головки заклепок, плохо очищенные тормозные компоненты, плохо расточенные барабаны. Часто проблема заключается не в отсутствии необходимых знаний у персонала сервисной станции. Механики находятся под постоянным давлением временных ограничений со стороны управленцев, заботящихся о снижении простоев, и поэтому стараются сделать работу быстро, особо не задумываясь о качестве.

Помимо этого, как правило, техническое оснащение многих мастерских оставляет желать лучшего. А тормоза являются наиболее важной системой, влияющей на безопасность движения транспортного средства. Именно от них зависит жизнь водителя, сохранность груза и автомобиля. Если в сервисной мастерской тормозным системам не будут уделять должного внимания, тогда где?

|

Методика перехода на профессиональную модернизацию технологического процесса обслуживания барабанных тормозных систем следующая:

• снятие барабанов и колодок;

• обработка или замена барабана;

• очистка колодок;

• установка новых накладок;

• установка колодок и их профилирование;

• установка барабана.

Мы расскажем о работе с тормозами на примере передней оси грузовика модели Mercedes-Benz 1629. Так как на этом грузовике все оси ведущие, появляется необходимость отклонения от обычной практики: колесо и барабан снимаются отдельно. В случае обслуживания обычных неведущих передних осей колесо и барабан можно снимать в сборе.

|

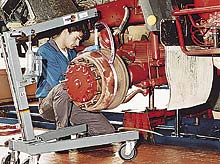

Снятие барабана

До снятия барабана отводят тормозные колодки. Как правило, в реальных условиях мастерской барабаны снимают с оси вручную два механика. Для предотвращения возможного травматизма фирма Hunger разработала специальный подъемник тормозных элементов с петлей для крепления барабана до снятия. Подъемная тележка предназначена для работы с тяжелыми барабанами весом 50...80 кг, полностью мобильна и позволяет избежать необходимости тащить их вручную до обрабатывающего станка или накопительного бункера.

Восстановление барабана

С помощью специального штангенциркуля измеряется диаметр барабана по трем разным точкам, для того чтобы проверить, есть ли возможность расточить барабан или он уже вышел за ремонтный размер. При этом учитывается наибольший замеренный диаметр. К этим измерениям необходимо добавить как минимум 0,5 мм, представляющие собой потери металла при расточке на станке модели В355 фирмы Hunger.

При креплении барабана на расточном станке для его правильного центрирования важно подобрать подходящий фланец. Сопряженные поверхности фланца и барабана должны быть зачищены. При креплении барабана с родной ступицей используются специальные установочные конусы. В дополнение ко всему расточной инструмент должен быть в хорошем состоянии. Скорость вращения шпинделя и подача инструмента устанавливаются исходя из растачиваемого диаметра барабана. Для задания точных установок необходимо изучить документацию к расточному стенду.

|

После установки барабана производится позиционирование расточного инструмента. Обычно финишная (чистовая) поверхность достигается за два прохода: черновой и чистовой. Альтернативой служит метод, при котором осуществляется одновременная проточка и шлифование тормозного барабана за один проход. Помимо экономии времени, шлифовальный круг удаляет твердые включения, с которыми расточной резец часто не справляется.

Снятие и очистка тормозных колодок

Для обработки снимается металлический пыльник, освобождается возвратная пружина и выбивается поворотный палец. После снятия накладок поверхность тормозных колодок должна быть зачищена на специальном шлифовальном стенде. Строительный транспорт особенно подвержен постоянному воздействию песка и пыли во время эксплуатации. Это приводит к необходимости тщательно очищать все элементы тормозной системы, оставшиеся на оси.

Замена накладок тормозных колодок

Для переклепки накладок тормозных колодок используется специальный пресс, оснащенный комплектом пуансонов как для расклепки, так и для заклепки. Преимущество гидропневматического стенда фирмы Hunger модели N332 заключается в рабочем усилии клепки, которое создается гидравликой.

|

В этом случае предварительно установленное значение усилия клепки достигается постепенным его увеличением в отличие от пневматического привода, при котором оно создается ударом. Хотя при этом немного увеличивается время работы, но улучшается контроль над процессом и повышается качество клепки.

После расклепки следует удалить старую накладку и отшлифовать ее контактную поверхность. Шлифовальный стенд должен иметь плоскую рабочую поверхность для того, чтобы избежать образования канавок и неровных краев обрабатываемой поверхности колодки.

Если экономить на этой операции в надежде уменьшить рабочее время и наклепывать новые накладки на неровные и грязные колодки, то в лучшем случае это будет приводить к неравномерному износу. В худшем случае, если внутреннее загрязнение сильное, накладки после заклепки не будут прилегать к поверхности колодки и головки заклепок могут быть просто срезаны под воздействием тормозных сил, что приведет к заклиниванию тормозного барабана в дороге.

Для предотвращения сдвига накладок во время клепки все заклепки должны быть вставлены в отверстия заблаговременно. Для своей модели стенда N332 фирма Hunger предлагает специальное приспособление для инверсной клепки, при котором накладка располагается сверху колодки. Усилие клепки не должно быть слишком большим, иначе накладка деформируется и смещается. В то же время усилие клепки не должно быть слишком низким, иначе головки заклепок не будут расклепаны надлежащим образом.

|

Установка колодок

После заклепки колодки устанавливают обратно на ось. Для того чтобы снизить время приработки, обеспечить полный контакт по всей поверхности накладки и равные тормозные силы с обеих сторон оси, необходимо профилировать накладки непосредственно на оси автомобиля независимо от того, какой используется барабан, новый или старый. Без этой операции накладки будут контактировать с барабаном по какой-либо небольшой поверхности или по краю, что существенно снизит срок эксплуатации барабана и накладки.

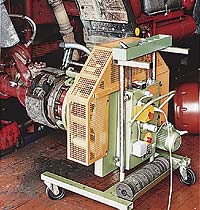

Стенд фирмы Hunger модели F-308 предназначен для обточки накладок тормозных колодок непосредственно на оси автомобиля и крепится к ступице с помощью специальных гаек. После выставления на цифровом индикаторе значения на 0,5 мм меньше, чем диаметр барабана, стенд завершает операцию в полностью автоматическом режиме. В последних версиях стенда подача режущего инструмента осуществляется от внутреннего края накладки к внешнему так, чтобы механик, который забыл установить автоматический выключатель подачи, не сломал оборудование.

ДРУГИЕ СТАТЬИ НА ЭТУ ТЕМУ:

- Аккумулятор на «Газели»

- Правильный выбор аккумуляторной батареи

- Покупай, но проверяй!

- Аппараты для очистки деталей

- Устанавливаем сигнализацию на грузовик

- «Свои» и «Чужие» генераторы

- Автопарк на ладони

- Наступление на сезонные грабли

- Проблемы с тормозами решены

- Защищаем «Газель» от грабежа

- Живая и мертвая вода в радиаторе